Дробеметная установка для очистки сварных металлоконструкций

Общие сведения:

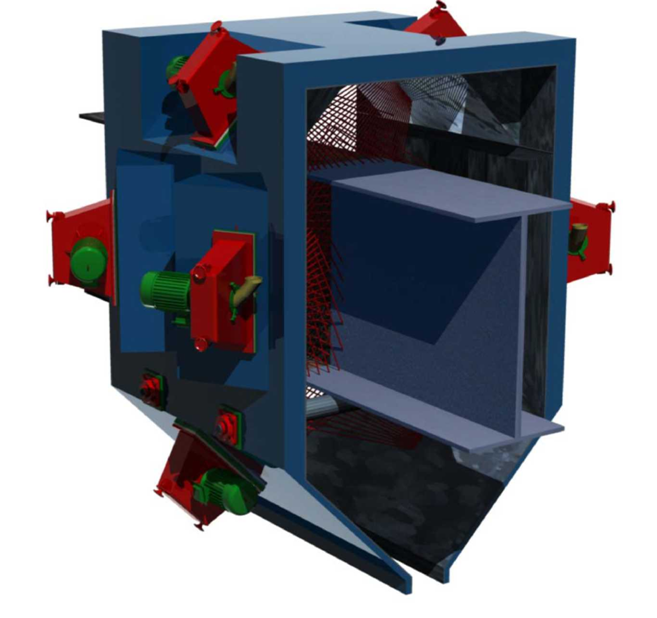

Дробеметная установка туннельного типа предназначена для очистки сварных металлоконструкций от грязи, окалины, ржавчины и других поверхностных загрязнений. Оборудование производит обстрел поверхности помещенной туда заготовки мощными ударами дроби, и таким образом очищает ее от загрязнений и ржавчины, окалины от сварки и окисления, чем придает поверхности относительно грубый равномерный распределенный металлический блеск. Таким образом, улучшает вид сварных металлоконструкций и сортового проката, а также увеличивает качество последующей покраски и повышает функцию защиты от коррозии. Составными частями являются: непосредственно камера дробеметной очистки, входная и выходная герметичные камеры, обеспечивающие предотвращение вылета дроби и загрязненного воздуха в цех, дробеметные метатели, система рециркуляции и сепарации дроби, система вентиляции и очистки воздуха, входной и выходной рольганговый транспортер с электроприводом и бесступенчатой регулировкой скорости подачи. Камера туннельного типа предназначена для непрерывной автоматической дробеметной очистки изделий в вертикальном положении. Изделие помещают на роликовый конвейер перпендикулярно к направлению метания дроби. Дробеметные аппараты (метатели) расположены перпендикулярно к направлению поступательного движения изделия. Входная и выходная секции дробеметной камеры оснащены шторками (в два ряда) из износостойкой резины, которые предотвращают вылет абразива в процессе работы. Как только изделие пройдет через входное отверстие камеры, автоматически, с определенной задержкой открываются затворы абразива и начинается его подача на дробеметные аппараты так, чтобы изделие было обработано равномерно и тщательно. Отработанный загрязненный абразив падает через сборную воронку кабины на винтовой конвейер (шнек), ведущий к ковшовому элеватору, который поднимает абразив к системе рециркуляции и сепарации дроби, где происходит отделение пригодного для возврата абразива от грубых и мелких частиц. Очищенный абразив попадает в бункер, из которого с помощью дозировочного вентиля снова возвращается к дробеметным метателям. После выхода обработанного изделия из рабочей зоны дробеметный процесс автоматически приостанавливается, если на входе в камеру не появится очередное изделие. Данное оборудование является высокоинтегрированной, механизированной и автоматизированной системой. В оборудовании применены современные технологии фильтрации, которые позволяют исключить загрязнение окружающей среды, высокая автоматизация дает возможность качественно производить обработку изделий, а также снизить расход дроби. Дробеметная установка, благодаря надежной системе герметизации камеры дробеметной отчистки, позволяет производить погрузку/разгрузку заготовок во время работы.

Основные технические характеристики:

|

Приводные рольганговые транспортеры |

Допустимая нагрузка |

1000кг/м |

|

|

Скорость передачи |

скорость транспортировки: 0.46~4.6м/мин скорость рабочая: 0.46~2.6м/мин |

||

|

Мощность |

снаружи камеры 2×3кВт |

||

|

Длина рольгангового транспортера |

входной 10600мм выходной 10600мм |

||

|

Размер обрабатываемой заготовки |

Длина |

3000~12000мм |

|

|

Ширина |

800мм |

||

|

Высота |

1800мм |

||

|

Размер входного портала дробеметной установки |

1100×2000мм (Ширина × Высота) |

||

|

Производительность дробеметной установки |

0.8~1.2м/мин |

||

|

Уровень шума |

≤85dB (A) (GB3096-93) |

||

|

Степень загрязнения воздуха |

≤50мг/м³ (GB16297-96) |

||

|

Поверхность заготовки после очистки |

класс A-B Sa2.5 (GB8923-88) |

||

|

Шероховатость поверхности заготовки |

Ra12.5~50μm (определение по размеру дроби) |

||

|

Дробь |

Твердость |

HRC45 |

|

|

Зернистость |

Ø1.2~2.0мм |

||

|

Объем рециркуляции |

4000~4800кг |

||

|

Вырабатываемый объем |

50кг/смена |

||

|

Дробеметные метатели

|

Модель |

Q698Z |

|

|

Количество |

8 шт |

||

|

Производительность |

8×220кг/мин |

||

|

Скорость обстрела |

80м/сек |

||

|

Мощность |

8×11кВт |

||

|

Ковшовый элеватор |

Грузоподъемность |

100т/ч |

|

|

Мощность |

7.5кВт |

||

|

Сепаратор |

Производительность |

100т/ч |

|

|

Скорость потока |

4~5м/сек |

||

|

Продольный шнек |

Производительность |

100т/ч |

|

|

Мощность |

4кВт |

||

|

Поперечный шнек |

Производительность |

100т/ч |

|

|

Мощность |

4кВт |

||

|

Система пылеудаления |

Пылеуловитель |

Тип |

рукавный фильтр с импульсной продувкой |

|

Производительность |

15000м3/ч |

||

|

Эффективность |

99.9% |

||

|

Мощность |

16.5кВт |

||

|

Центробежный вентилятор |

Тип |

4-72 NO.5A type FRP |

|

|

Производительность |

4509м3/ч |

||

|

Давление |

9219Па |

||

|

Мощность |

18.5кВт |

||

|

Сжатый воздух |

Расход |

0.1м3/мин |

|

|

Давление |

0.3~0.5мПа |

||

|

Электропитание |

3-фазное, переменный ток, 380В±10%, 50Гц |

||

|

Общая мощность |

128кВт |

||

|

Габаритные размеры, (Д×Ш×В) |

26470×4564×5484мм глубина подземной части 1318мм |

||

|

Вес оборудования |

23т |

||

Корпус камеры дробеметной очистки. Сварной корпус из стальных профилей и листов, сваренных в единое целое. Внутренние стены дробеметной камеры защищены от воздействия абразива футеровкой из сменных плит, изготовленных из марганцовистой стали X120Mn12 (отечественный аналог 110Г13Л — Сталь для отливок легированная с особыми свойствами).

Входная и выходная герметичные секции камеры. Обе секции служат для задержки абразива в процессе обработки. Они оснащены 4 рядами резиновых двойных шторок, препятствующих выбросу пыли и абразива из камеры. Нижняя воронкообразная часть обеспечивает сбор абразива и его транспортировку в шнековый конвейер. Специально для данной установки: с целью предотвращения образования «туннелей» под обрабатываемыми изделиями между транспортными роликами встроены опрокидные планки, которые дробью наклоняются так, чтобы воспрепятствовать уносу пыли и абразива. Кроме того, уносу абразива препятствует лабиринтовый лист между транспортными роликами (включен в стандартное исполнение). Для наблюдения за присутствием заготовки при обработке предусмотрен датчик. Импульс от датчика управляет непосредственно ходом дозировочных клапанов абразива.

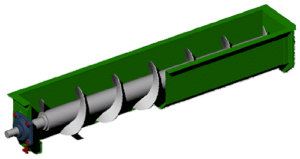

Винтовой конвейер (шнек). Служит для транспортирования абразива из дробеметной камеры к ковшовому элеватору и далее к сепаратору абразива. Шнек приводится в движение электродвигателем с редуктором. Вращающиеся части шнека имеют двойную защиту. Винт шнека изготовлен из марганцовистой стали и имеет прогрессивный шаг. Такое исполнение обеспечивает надежную работу шнека без риска перегрузки, а также увеличивает срок его службы.

В нижней части винтового конвейера находится разгрузочная дверца. В случае блокировки винта необходимо открыть дверцу и удалить абразив. На ведомом валу винтового конвейера находится рабочее колесо, определяющее рабочее состояние винтового конвейера.

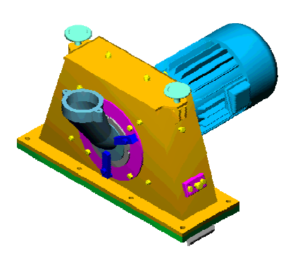

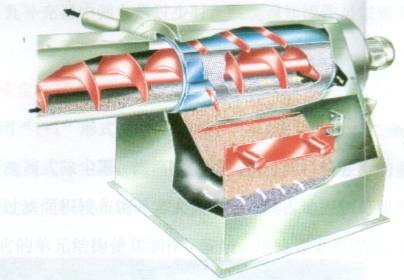

Дробеметные аппараты (Метатели). Каждый аппарат помимо колеса имеет 6 штук лопаток, центральное устройство для предварительного ускорения абразива (импеллер), а также внешнюю регулировку эпюра попадания дроби. Каждое колесо помещено в корпус, футерованный стойким к истиранию материалом. Колеса статически и динамически уравновешены (сбалансированы). Все детали рабочих колес, подверженные ускоренному износу, изготовлены из высоколегированного чугуна, устойчивого к истиранию. Подшипники рассчитаны на высокую нагрузку.

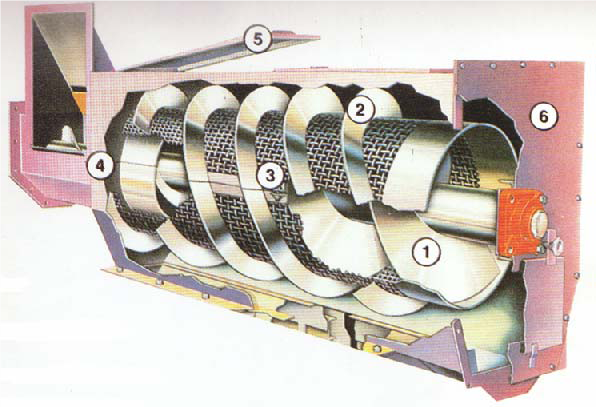

Ковшовый элеватор. Обеспечивает подъем отработанного абразива к сепаратору. Элеватор оснащен устройством для натяжения ленты. Лента элеватора изготовлена из специальной стойкой к истиранию резины с текстильной прокладкой, черпаки изготовлены из полимерного материала, стойкого к истиранию. Электропривод обеспечивается через верхнюю головку двумя электродвигателями с редуктором. За исправностью хода элеватора следит датчик, способный автоматически остановить дробеметную установку в случае дефекта.

Элеватор сварен, после гибки и формовки, по бокам находятся смотровые отверстия для обслуживания и замены ковшей. На боковой и передней поверхностях нижнего корпуса установлены съемные дверцы, для обслуживания нижней трансмиссии и устранения абразивной закупорки. Разгрузка абразива с использованием центробежного усилия. Во время эксплуатации ковши, закрепленные на ленте транспортера, вычищают абразив и переносят его в верхнюю часть элеватора, затем разгружают его, используя центробежное усилие. Элеватор содержит механизм предупреждения обратного хода, для предотвращения обратного вращения в случае внезапного отключения энергии. Двойной ряд ковшей повышает производительность и предупреждает неправильное положение ленты. На нижнем валу элеватора находится рабочее колесо, определяющее рабочее состояние элеватора.

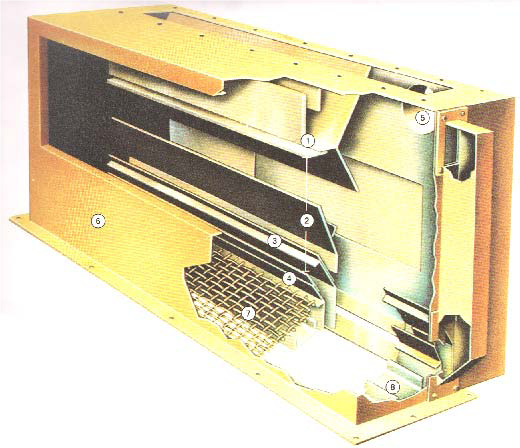

Сепаратор абразива. Процесс очистки абразива двухфазный:

— Первая фаза: отделение грубых частиц производится стандартно с помощью встроенного съемного (в целях регулярной очистки) сита.

— Вторая фаза: гравитационное отделение мелких и пылевых частиц с помощью воздушного сепаратора. Мелкие частицы падают по шлангам в сборные полимерные мешки, помещенные на полу под очистителем абразива. Воздух, несущий частицы пыли отсасывается к фильтру, где тщательно очищается. Надежно действующая система очистки абразива является гарантией высокой эффективности процесса очистки, а также очень важной профилактической защитой установки от преждевременного износа. Бункер абразива расположен в верхней части установки, между сепаратором абразива и дробеметными метателями. Уровень абразива в бункере контролируется датчиком — реле уровня, которое управляет ходом транспортных конвейеров так, чтобы не произошло переполнения бункера и сепаратора.

Затворы абразива (пневматический и ручной). Пневматический затвор: корпус затвора (дозатора) изготовлен из стального листа. Механизмом затвора управляет двухтактный пневматический цилиндр с плавно регулируемым упором, который позволяет точно задавать количество абразива, подаваемого на дробеметные метатели. Управление обеспечивает электромагнитный вентиль. Механический ручной затвор: перед каждым пневматическим затвором имеется ручной механический затвор, который позволяет прекратить подачу абразива в случае ремонта или замены пневматического затвора. Абразив падает на дробеметные колеса через резиновые шланги, закрепленные стальными спиралями.

Электрооборудование. Шкаф с аппаратурой управления находится сбоку установки (может стоять и самостоятельно), степень защиты IP54. Он служит для управления установкой, включая пневматическое оборудование. Позволяет прямое включение электродвигателей. Содержит все элементы, необходимые для управления и обеспечения надежной эксплуатации установки. На пульте находятся кнопки управления, сигнализация хода и дефектов отдельных узлов, амперметры для контроля работы метателей и аварийный выключатель.

Пневматическое оборудование.

Состоит из следующих элементов:

— Регулятор давления воздуха с манометром.

— Маслоотделитель.

— Сепаратор — влагоотделитель.

— Электромагнитные вентили.

— Пневматические цилиндры со шлангами.

— Блоки управления, они служат для комплексного управления пневматическими элементами всей установки.

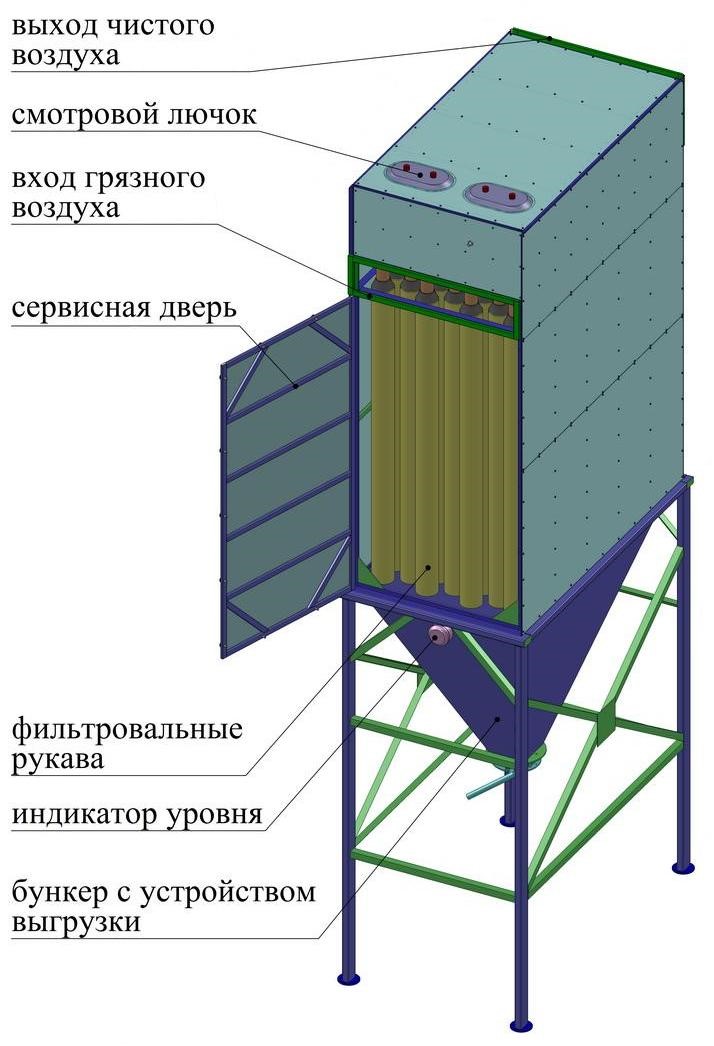

Система пылеудаления. Рукавные фильтры с импульсной продувкой предназначены для очистки воздуха от любых мелкодисперсных сухих не слипающихся пылей. Фильтры имеют встроенный механизм регенерации импульсной продувкой сжатым воздухом. Фильтрующим элементом являются рукава на металлических каркасах. Запыленный воздух поступает в рукавный фильтр по воздуховоду через патрубок в камеру «запыленного» воздуха, проходит через рукава, при этом частицы пыли задерживаются на их наружной поверхности, а очищенный воздух поступает в камеру «чистого» воздуха и отводится из фильтра. К камере «запыленного» воздуха подключен ресивер сжатого воздуха с электромагнитными клапанами. Воздух из ресивера через электромагнитные клапаны поступает в продувочные трубы. Регенерация запыленных рукавов в рукавном фильтре осуществляется импульсом сжатого воздуха. Пыль, отряхиваемая с рукавов, осыпается в бункер и через устройство выгрузки удаляется из фильтра. Оригинальное «сотовое» расположение рукавов в корпусе фильтра, позволяющее плотнее упаковать рукава и получить фильтр большей производительности при меньших габаритах. Формирование импульса сжатого воздуха для регенерации рукавов осуществляется соленоидными клапанами импортного производства. Клапаны характеризуются длительным сроком службы. Направление запыленного воздуха внутри фильтра происходит сверху вниз, что снижает пылевую нагрузку на фильтровальную ткань, уменьшает риск налипания пыли на рукава и облегчает их регенерацию. Обслуживание фильтра сбоку (не требуется место над фильтром). Большая удобная сервисная дверь облегчает контроль состояния камеры запыленного воздуха и фильтровальных рукавов, а также обеспечивает легкую чистку фильтра и замену рукавов. Направление выходного отверстия оптимально подбирается в зависимости от требований потребителя. К фильтру, вентилятор, как правило, подключается с помощью воздуховода из стального листа. Сечение воздуховода подбирается с учетом обеспечения скорости потока воздуха в диапазоне 10~20 м/сек. Корпус фильтра изготовлен из стальных профилей и листовой стали. Пылевые отходы автоматически выхлапываются через механические заслонки с противовесом в пластовые мешки, в которых затем ликвидируются. Содержание пыли на выходе: не более 50мг/м3.

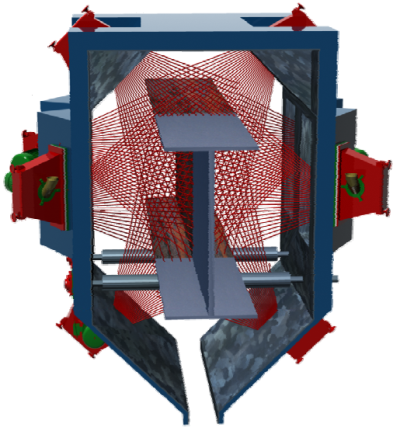

Принцип дробеметной очистки:

Размещение дробеметного метателя на поверхности камеры дробеметной очистки обеспечивается при помощи компьютерного моделирования и оптимизации. В левой и правой части камеры дробеметной очистки установлено по 4 комплекта метателей для полного покрытия поверхности обрабатываемого изделия.

— Метатели установлены в левой и правой части камеры дробеметной очистки, что позволяет полностью покрывать поверхность обрабатываемого изделия, и обеспечивает однородность дробеметной обработки.

— Основным принципом действия камеры дробеметной очистки является поперечное воздействие, т.е. направление воздействия метателя перпендикулярно направлению движения обрабатываемого изделия.

— Осевое направление движения метателя образует идеальный угол по отношению к обрабатываемому изделию, для обеспечения оптимального воздействия и предотвращения накопления дроби наверху обрабатываемого изделия, находящегося в зоне дробеметной обработки, благодаря чему достигается очистительный эффект.

— Левые и правые метатели находятся на одном уровне для снижения воздействия ударной силы дробеметного потока на обрабатываемое изделие.