Дробеметная установка для очистки листа и профилей

Общие сведения:

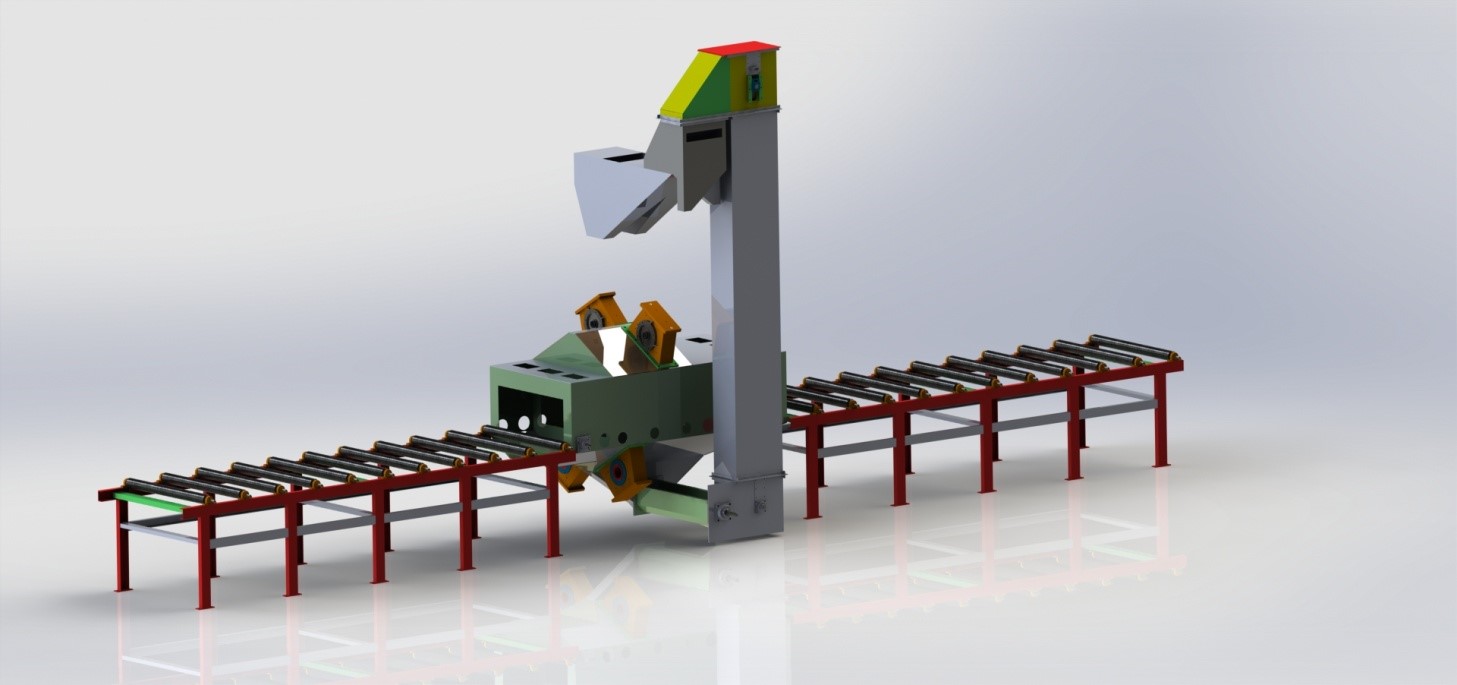

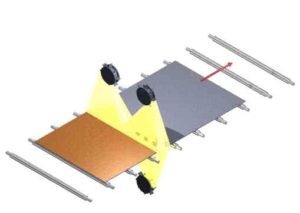

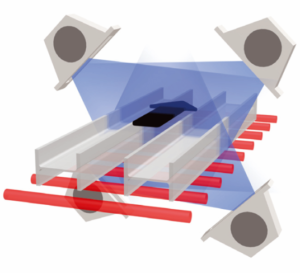

Дробеметная установка с рольганговыми транспортерами предназначена для очистки от ржавчины, окалины, грязи листового проката, сплошных заготовок, а также может использоваться для очистки профильных заготовок и небольшой двутавровой балки. Оборудование производит обстрел поверхности помещенной туда заготовки мощными ударами дроби, и таким образом очищает ее от загрязнений и ржавчины, окалины от сварки и окисления, чем придает поверхности относительно грубый равномерный распределенный металлический блеск. Дробеметная установка предназначена для непрерывной автоматической дробеметной очистки изделий в горизонтальном положении. Изделие помещают на рольганговый транспортер перпендикулярно к направлению метания дроби. Дробеметные аппараты (метатели) расположены перпендикулярно к направлению поступательного движения изделия. Входная и выходная секции камеры дробеметной очистки оснащены шторками (в два ряда) из износостойкой резины, которые предотвращают вылет дроби в процессе работы. Как только изделие пройдет через входное отверстие камеры, начинается подача дроби на дробеметные аппараты так, чтобы изделие было обработано равномерно и тщательно. Отработанная загрязненная дробь падает через сборную воронку кабины на винтовой конвейер (шнек), ведущий к ковшовому элеватору, который поднимает дробь к системе очистки, где происходит отделение пригодной для возврата дроби от грубых и мелких частиц. Очищенная дробь попадает в бункер, из которого с помощью дозировочного вентиля снова возвращается к дробеметным аппаратам. В оборудовании применены современные технологии фильтрации, которые позволяют исключить загрязнение окружающей среды, высокая автоматизация дает возможность качественно производить обработку изделий, а также снизить расход дроби.

Технические характеристики:

| Приводные рольганговые транспортеры | Допустимая нагрузка | 1200кг/м² | |

| Мощность | 2,2кВт | ||

|

Скорость передачи (бесступенчатое регулирование) |

скорость транспортировки: 0.5~5м/мин скорость рабочая: 0.5~1.2м/мин |

||

| Длина рольгангового транспортера |

входной 11200мм выходной 11200мм |

||

| Размер обрабатываемой заготовки | Листовой прокат | Длина | 1200~12000мм |

| Ширина | ≤ 2000мм | ||

| Толщина | 3~60мм | ||

| Профильная заготовка | Длина | 1200~12000мм | |

| Ширина | ≤ 2000мм | ||

| Высота | ≤ 550мм | ||

| Размер входного портала дробеметной установки | 2200×600мм (Ширина × Высота) | ||

| Производительность дробеметной установки | 0.8~1.2м/мин | ||

| Уровень шума | ≤90dB | ||

| Степень загрязнения воздуха | ≤50мг/м³ | ||

| Поверхность заготовки после очистки | Класс A-B Sa2.5 | ||

| Шероховатость поверхности | Rz40~120μm (определение по размеру дроби) | ||

| Дробь | Твердость | HRC35~40 | |

| Зернистость | Ø1.2 ~ 2.5 мм | ||

| Объем рециркуляции | 3000~3500кг | ||

| Вырабатываемый объем | 50кг/смена | ||

| Дробеметные аппараты | Модель | б/н | |

| Количество | 6 шт | ||

| Производительность | 6×200кг/мин | ||

| Скорость обстрела | 80м/с | ||

| Мощность | 6×11кВт | ||

| Ковшовый элеватор | Грузоподъемность | 90 т/ч | |

| Мощность | 2.5кВт | ||

| Сепаратор | Производительность | 90 т/ч | |

| Скорость потока | 4~5м/с | ||

| Продольный шнек | Производительность | 90т/ч | |

| Мощность | 3.0 кВт | ||

| Поперечный шнек | Производительность | 100т/ч | |

| Мощность | 3.0 кВт | ||

| Вращающаяся щетка | Диаметр | Ø550мм | |

| Мощность | 2.2кВт | ||

| Блок подъема/опускания щетки | Мощность | 1.2 кВт | |

| Регулировка высоты | 650мм | ||

| Система пылеудаления | Модель | картриджный | |

| Производительность | 22400м3/ч | ||

| Мощность | 30 кВт | ||

| Атмосферный воздух | Расход | 5~7м3/мин | |

| Давление | 0.4~0.6мПа | ||

| Электропитание | 3-фазы, переменный ток, 380В±10%, 50Гц±1Гц | ||

| Общая мощность | 110 кВт | ||

| Габаритные размеры, (Д×Ш×В) |

30650×7050×7350мм (с учетом системы пылеудаления и глубины подземной части) глубина подземной части 1710мм |

||

Устройство:

— Камера дробеметной очистки.

— Дробеметные аппараты (метатели).

— Электромагнитные вентили (дозаторы дроби).

— Бункер абразива.

— Сепаратор дроби/пыли (барабанное сито/воздушный сепаратор).

— Ковшовый элеватор.

— Винтовой конвейер (шнек).

— Центробежный вентилятор.

— Пылеуловитель (фильтр).

— Щеточный узел для удаления остатков дроби (вращающаяся щетка с блоком подъема/опускания).

— Пневматическое оборудование.

— Шкаф с аппаратурой управления.

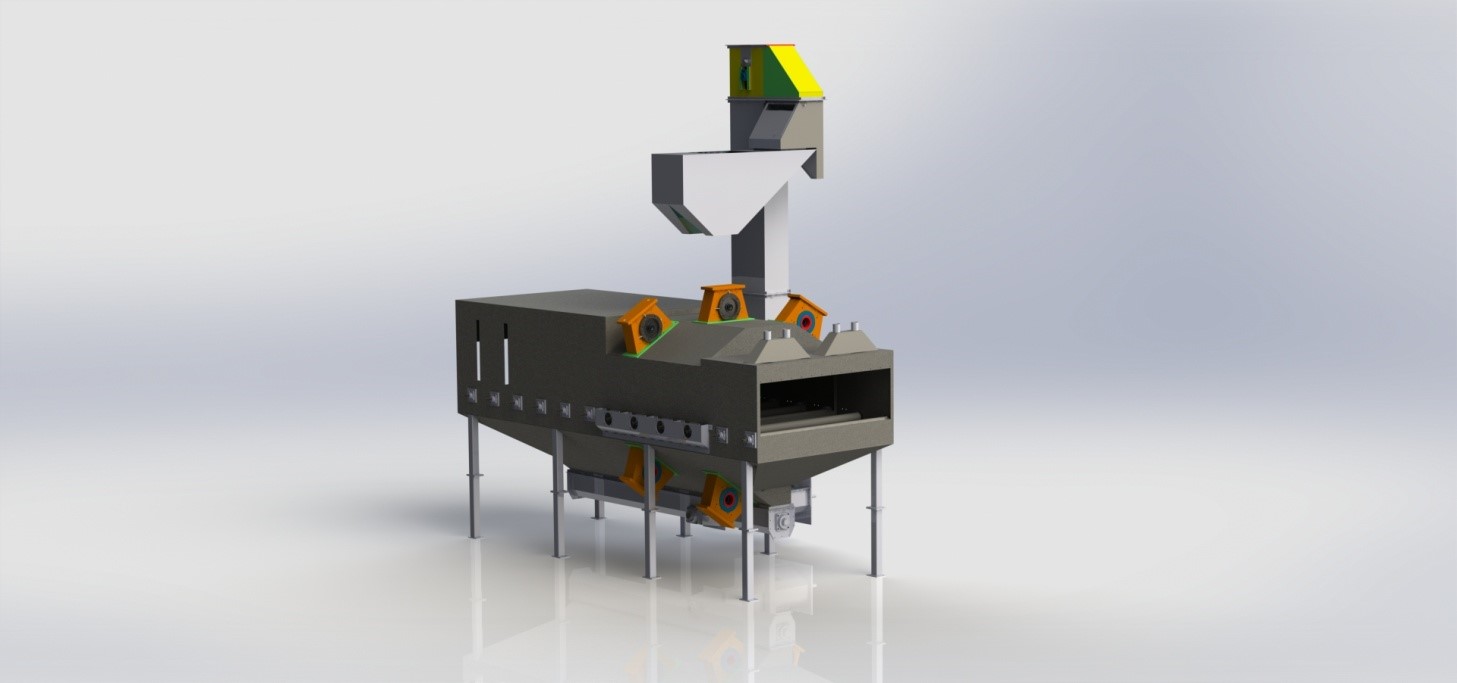

Корпус камеры дробеметной очистки. Сварной корпус из стальных профилей и листов, сваренных в единое целое. Внутренние стены камеры дробеметной очистки защищены от воздействия дроби футеровкой из сменных плит, изготовленных из стали ХардОкс 450 толщиной 6 мм.

Входная и выходная секции камеры. Обе секции служат для задержки дроби в процессе обработки. Они оснащены рядами резиновых двойных шторок, препятствующих выбросу пыли и дроби из камеры. Нижняя воронкообразная часть обеспечивает сбор абразива и его транспортировку в шнековый конвейер.

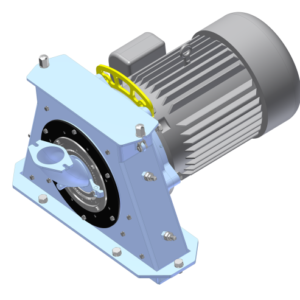

Винтовой конвейер (шнек). Служит для транспортирования дроби из камеры дробеметной очистки к ковшовому элеватору и далее к сепаратору дроби/пыли. Шнек приводится в движение электродвигателем с редуктором.

В нижней части винтового конвейера находится разгрузочная дверца. В случае блокировки винта необходимо открыть дверцу и удалить абразив.

Дробеметные аппараты (метатели). Каждый аппарат помимо рабочего колеса имеет восемь штук лопастей, центральное устройство для предварительного ускорения дроби (импеллер), а также внешнюю регулировку эпюра попадания дроби. Каждое колесо помещено в корпус, футерованный стойким к истиранию материалом. Колеса статически и динамически уравновешены (сбалансированы). Все детали рабочих колес, подверженные ускоренному износу, изготовлены из высоколегированного чугуна, устойчивого к истиранию. Подшипники рассчитаны на высокую нагрузку.

Ковшовый элеватор. Обеспечивает подъем отработанной дроби к сепаратору. Элеватор оснащен устройством для натяжения ленты. Лента элеватора изготовлена из специальной стойкой к истиранию резины с текстильной прокладкой, черпаки изготовлены из полимерного материала, стойкого к истиранию. Электропривод обеспечивается через верхнюю головку электродвигателем с редуктором. Элеватор сварен, после гибки и формовки, по бокам находятся смотровые отверстия для обслуживания и замены ковшей. На боковой и передней поверхностях нижнего корпуса установлены съемные дверцы, для обслуживания нижней трансмиссии и устранения закупорки дробью. Во время эксплуатации ковши, закрепленные на ленте транспортера, вычищают дробь и переносят его в верхнюю часть элеватора, затем разгружают ее, используя центробежное усилие. Элеватор содержит механизм предупреждения обратного хода, для предотвращения обратного вращения в случае внезапного отключения энергии.

Сепаратор дроби/пыли.

Гравитационное отделение мелких и пылевых частиц с помощью воздушного сепаратора. Мелкие частицы падают по шлангам в сборные полимерные мешки, помещенные на полу. Воздух, несущий частицы пыли отсасывается к фильтру, где тщательно очищается. Надежно действующая система очистки дроби является гарантией высокой эффективности процесса очистки, а также очень важной профилактической защитой установки от преждевременного износа. Бункер абразива расположен в верхней части установки, между сепаратором и дробеметными аппаратами.

Затворы дроби (пневматический). Пневматический затвор: корпус затвора (дозатора) изготовлен из стального листа. Механизмом затвора управляет двухтактный пневматический цилиндр с регулируемым упором, который позволяет точно задавать количество дроби, подаваемой на дробеметные аппараты. Управление обеспечивает электромагнитный вентиль. Дробь падает на рабочие колеса с лопастями через резиновые шланги, закрепленные стальными спиралями.

Электрооборудование. Шкаф с аппаратурой управления находится сбоку установки (может стоять и самостоятельно), степень защиты IP54. Он служит для управления установкой, включая пневматическое оборудование. Позволяет прямое включение электродвигателей. Содержит все элементы, необходимые для управления и обеспечения надежной эксплуатации установки. На пульте находятся кнопки управления, сигнализация хода работы и дефектов отдельных узлов, амперметры для контроля работы метателей и аварийный выключатель.

Пневматическое оборудование. Состоит из следующих элементов:

— Регулятор давления воздуха с манометром.

— Маслоотделитель.

— Влагоотделитель.

— Электромагнитные вентили.

— Пневматические цилиндры со шлангами.

— Блоки управления, они служат для комплексного управления пневматическими элементами всей установки.

Вращающаяся щетка. Щеточный узел для удаления остатков дроби состоит из эластичной нейлоновой щетки и блока автоматического подъема/опускания щетки. Во время высокоскоростного вращения нейлоновая щетка сметает остатки. В конструкции вращающейся щетки применяется синтетический материал нейлон, который имеет подходящую твердость, обладает высокой эластичностью, хорошей износостойкостью и продолжительностью работы. Нейлоновая щетка хорошо закреплена на вращающемся валу, это гарантирует стабильное расположение осей и динамическую сбалансированность.

Система пылеудаления. Фильтры патронного типа предназначены для очистки воздуха от сухих механических нечистот. Способ очистки фильтр — свечей позволяет вести эксплуатацию в непрерывном режиме без необходимости отключения вентилятора в процессе очистки. Свечная конструкция фильтра по сравнению с иными решениями (рукавный тип, мешочный и т.д.) имеет преимущество в меньших размерах, что при одинаковых технических параметрах занимает меньшую площадь. Направление выходного отверстия оптимально подбирается в зависимости от требований потребителя. Содержание пыли на выходе: не более 50 мг/м³.